Попередження! Пам'ятайте, що пил, що виробляється при функціонуванні гальмівних механізмів, може містити надзвичайно шкідливий для здоров'я людини азбест. У жодному разі не здувайте пил стисненим повітрям і не вдихайте його, при обслуговуванні механізмів надягайте захисну маску або респіратор. У жодному разі не використовуйте для протирання компонентів гальмівної системи бензин або розчинники на нафтовій основі - застосовуйте тільки фірмові засоби чи метиловий спирт!

Більш детальний ілюстративний матеріал за гальмівними механізмами наведено в Главі Гальмівна система.

Стан компонентів гальмівної системи, окрім регулярних, обумовлених графіком поточного обслуговування, перевірок, повинен оцінюватися щоразу при знятті коліс або виникненні ознак порушення функціонування гальмівної системи.

Наведені нижче симптоми можуть бути ознакою несправності компонентів гальмівних механізмів:

- a) При гальмуванні автомобіль втрачає курсову стійкість (відбувається відведення в одну зі сторін);

- b) Під час гальмування гальмівні механізми видають вереск чи скрип;

- c) Надмірно зростає хід педалі ножного гальма;

- d) При вичавленні гальмівної педалі відчуваються пульсації;

- e) Наявні сліди витоку гальмівної рідини (зазвичай на внутрішній поверхні дисків коліс та шин).

Послабте гайки кріплення коліс. Поддомкратьте автомобіль та встановіть його на підпорки. Зніміть колеса.

Дискові гальмівні механізми

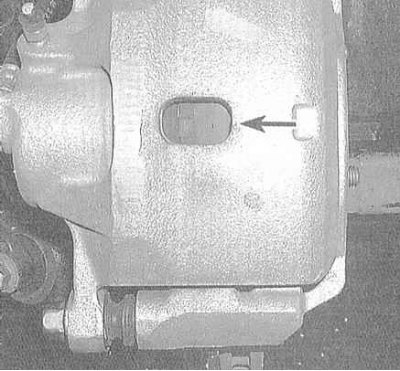

1. Супорт кожного з гальмівних механізмів обладнаний двома колодками (внутрішньою та зовнішньою). Торці колодок добре проглядаються через спеціальне оглядове вікно в корпусі супорта після зняття колеса.

2. Оцінка залишкової товщини фрикційної накладки внутрішньої колодки проводиться візуально через оглядове вікно супорта. До зовнішньої колодки легко підібратися із внутрішньої сторони супорта. Якщо накладки зношені понад допустиму межу (див. Специфікації), необхідно провести комплексну заміну гальмівних колодок. Примітка: Пам'ятайте, що фрикційні накладки приклепані або приклеєні до металевої підкладки, товщина якої не повинна враховуватися під час вимірювання.

3. Якщо візуально оцінити залишкову товщину колодок виявляється важко, або є потреба у більш докладному огляді колодок, зніміть супорт(и) і вийміть колодки для більш детального вивчення (див. розділ Гальмівна система).

4. Після того, як колодки будуть вилучені з супорту, очистіть їх за допомогою спеціального засобу та перевірте залишкову товщину накладок за допомогою лінійки або штангенциркуля з ноніусною шкалою.

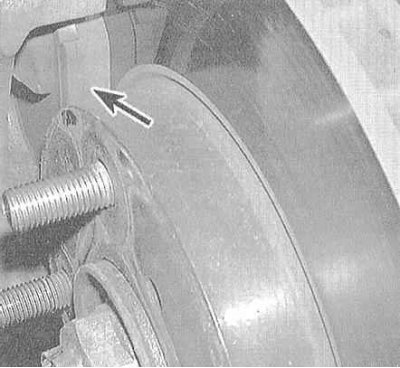

5. Мікрометром виміряйте товщину гальмівних дисків. Порівняйте результати вимірювань із нормативними вимогами (див. Специфікації). Якщо товщина якогось із дисків виходить за межу допустимого діапазону, замініть його (див. розділ Гальмівна система). Якщо товщина диска гаразд, перевірте його загальний стан. Звертайте увагу на такі дефекти, як глибокі подряпини, борозни, задираки, сліди перегріву тощо, у разі потреби зніміть диск і віддайте його в проточку (див. розділ Гальмівна система).

6. Перед тим як встановлювати на місце колеса, огляньте всі гальмівні лінії на наявність ознак пошкоджень, зносу, руйнування в результаті старіння матеріалу, слідів витоків, згинів, скручування та інших деформацій (особливо поблизу точок приєднання гнучких гальмівних шлангів до супортів гальмівних). Перевірте надійність кріплення шлангів хомутами Упевніться, що жодні з гальмівних шлангів не стикаються з гострими кутами розташованих по сусідству компонентів кузова, системи випуску відпрацьованих газів та підвіски (за будь-яких положень рульового колеса). Дефектні компоненти замініть (див. розділ Гальмівна система).

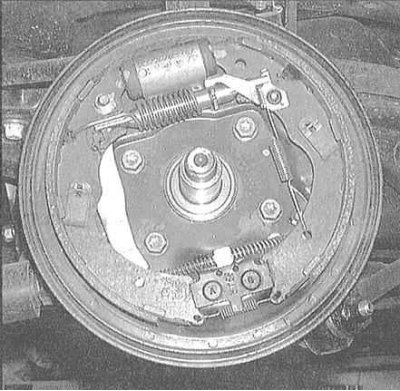

Барабанні гальмівні механізми

1. При перевірці задніх барабанних гальмівних механізмів переконайтеся в тому, що гальмо стоянки відпущено, потім обстукайте барабан зовні молотком з м'яким бойком з метою ослаблення посадки.

2. Зніміть гальмівні барабани.

3. Зробіть ретельне чищення гальмівних механізмів із застосуванням спеціального складу для чищення.

Попередження! У жодному разі не здувайте гальмівний пил з поверхні компонентів стисненим повітрям і не вдихайте його - пил може містити шкідливий для Вашого здоров'я азбест!

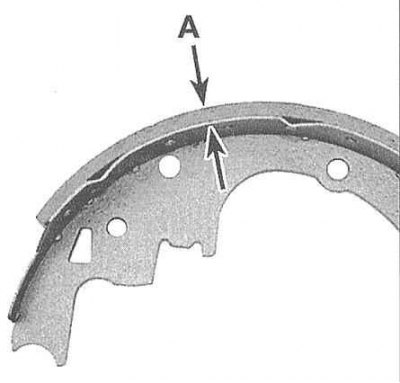

4. Оцініть залишкову товщину фрикційних накладок гальмівних черевиків (переднього та заднього). Товщина накладки вимірюється від зовнішньої поверхні до металевої підкладки (клеєні накладки), або до головок заклепок (клепані накладки). У першому випадку граничне допустиме значення становить 3 мм, у другому – 1.6 мм. У разі потреби здійсніть комплексну заміну черевиків. Черевики підлягають заміні також у разі виявлення тріщин, заполірованих до блиску ділянок накладок або слідів попадання гальмівної рідини.

5. Впевніться у правильності під'єднання та справності стану всіх пружин складання гальмівного механізму.

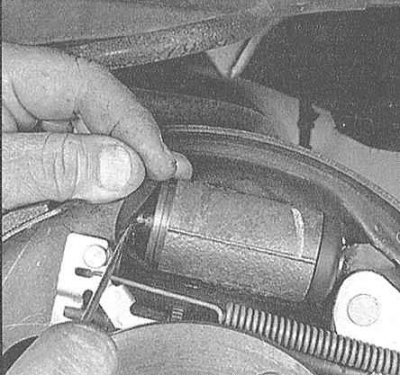

6. Перевірте компоненти збирання на наявність слідів витоків гальмівної рідини. Обережно підчепивши пальцем або маленькою викруткою, зніміть гумові пильовики з колісного циліндра у верхній частині черевиків Гальмівна система). Також перевірте на наявність слідів витоків усі гальмівні шланги та їх штуцерні з'єднання.

7. Ретельно протріть внутрішні поверхні барабана просоченою метиловим спиртом чистою ганчіркою. Намагайтеся не вдихати гальмівний пил, що містить азбест.

8. Огляньте робочу поверхню барабана на наявність тріщин, задир, слідів перегріву та інших пошкоджень. Якщо дефекти не можуть бути видалені шляхом обробки поверхні дрібнозернистим папером наждачним, барабан слід віддати для проточки в майстерню автосервісу.

9. Повторіть процедуру компонентів протилежного гальмівного механізму. Встановіть на місце барабани, закріпіть колеса та опустіть автомобіль на землю.

Вакуумний підсилювач

1. Перевірка справності функціонування вакуумного підсилювача гальм проводиться з місця водія.

2. При повністю вичавленій педалі ножного гальма запустіть двигун, - педаль повинна ще трохи провалитися.

3. При працюючому двигуні кілька разів вичавте педаль ножного гальма. Величина ходу педалі має залишатися постійною.

4. Натисніть педаль, заглушіть двигун і продовжуйте утримувати педаль натиснутою ще протягом 30 секунд, протягом яких вона не повинна ні провалюватися нижче, ні підніматися.

5. Знову запустіть двигун, дайте йому попрацювати хвилину, потім знову заглушіть. Знову кілька разів твердо вичавте педаль, - величина ходу повинна скорочуватися з кожним качком.

6. У разі негативного результату описаної перевірки сервопривід вакуумного підсилювача гальм підлягає заміні (див. розділ Гальмівна система).

Голмостоянка

Управління гальмом стоянки проводиться за допомогою встановленого між передніх сидінь важеля. Потягнувши важіль, зведіть його до упору, порахувавши кількість клацань храпового механізму. Якщо кількість клацань виходить за межі допустимого діапазону (див. Специфікації), привід гальма стоянки підлягає регулюванню (див. Главу Гальмівна система).

Альтернативно перевірку справності функціонування гальма стоянки можна зробити шляхом паркування автомобіля на ділянці дороги, що йде під ухил, і фіксації його нерухомо стоянковим гальмом при нейтральному положенні коробки передач. Якщо гальмо не утримує автомобіль під час зведення його важеля на необхідну кількість клацань, необхідно провести регулювання (див. розділ Гальмівна система).