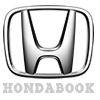

2. Якщо конусність та еліпсність гільзи циліндра не відрізняється від специфікації, а на стінках немає зазубрин або подряпин, тоді не потрібно ніякої розточування. Якщо це не так, то циліндр необхідно розточити на більший розмір для усунення конусності та еліпсності. У цьому випадку блок повинен бути відданий до майстерні для точної обробки кваліфікованим механіком з використанням спеціалізованого обладнання.

Якщо ви розточуєте циліндр, тоді не забудьте встановити поршні та кільця більшого розміру. Так як всі поршні повинні бути одного і того ж розміру, то необхідно розточити всі циліндри, навіть якщо розміри тільки одного з них знаходяться поза табличними даними.

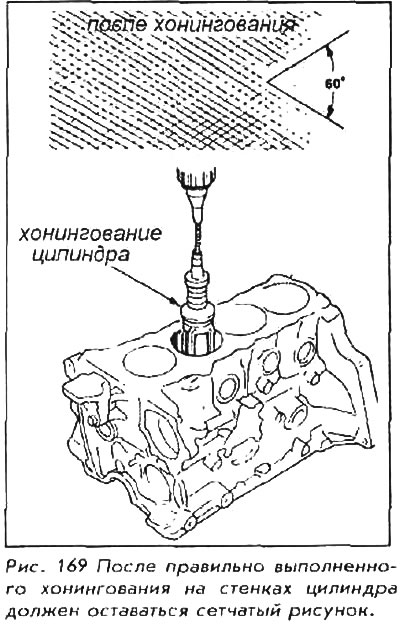

3. Навіть якщо циліндрам і не потрібно розточування, вони все одно повинні бути піддані хонінгуванню. Для видалення глянцевості на стінах циліндра можна використовувати полірувальну насадку для звичайного дриля.

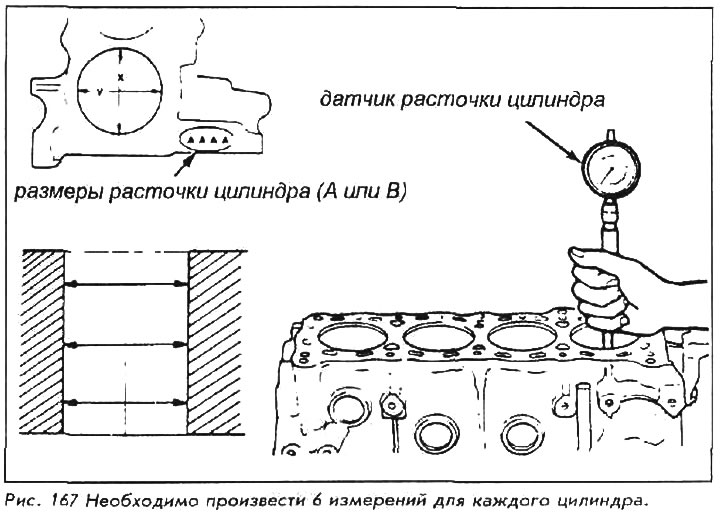

4. Вершину головки блоку циліндрів (поверхня, де розміщують прокладку) потрібно оглянути наявність деформації. Пройдіться перевірочною лінійкою по всіх чотирьох гранях блоку через центр по діагоналі. Якщо ви зможете пропустити щуп завтовшки 0.1 мм під лінійкою, верхня поверхня блоку має бути оброблена або виправлена.

5. Зніміть кільця з поршня за допомогою пристрою для зняття поршневих кілець. Збережіть разом усі кільця та поршень, з якого вони були зняті. Кільця та проточки в поршні повинні бути повністю очищені за допомогою щітки та розчинника, оскільки відкладення не дозволять провести правильні вимірювання зношування кілець.

6. Перед початком всіх вимірювань огляньте поршень (у нагоді збільшувальне скло) на будь-які ознаки тріщин, особливо в області спідниці. Дедалі серйозніші ушкодження, ніж легкі подряпини поверхні, означають, що поршень годиться подальшого використання. Метал нерівномірно нагріватиметься і поршень може розламатися, особливо під час роботи двигуна. Якщо є дуже сильний шум - не ризикуйте цим, так як це загрожує дуже дорогим ремонтом.

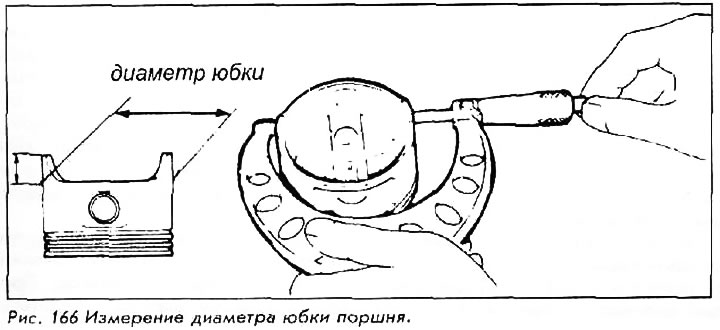

7. Діаметр поршня вимірюється на спідниці поршня, під прямим кутом стосовно пальця поршня.

Порівняйте вимір або із зазначеним у таблиці діаметром або відніміть діаметр поршня з розміру розточування циліндра для отримання значення зазору. Якщо зазор - понад норму, поршень потрібно замінити. Якщо зазор при встановленні нового поршня все ще не знаходиться в межах табличних даних, відберіть поршень більшого розміру і розточіть циліндри.

8. Бічний зазор компресійних кілець вимірюється після того, як очищені кільця поміщаються з використанням знімач поршневих кілець назад в їх початкові позиції на поршні. Виміряйте зазор, намагаючись просунути шаблон (з товщиною в межах табличної специфікації) між кільцем та краєм кільцевої канавки. Якщо шаблон не проходить в паз, можна використовувати кільце, хоча завжди рекомендується використовувати нові кільця. Якщо цей шаблон буде проходити, а шаблон з більшою товщиною, що дорівнює межі зносу, тоді поршень можна ще використовувати, але необхідно встановити нові кільця.

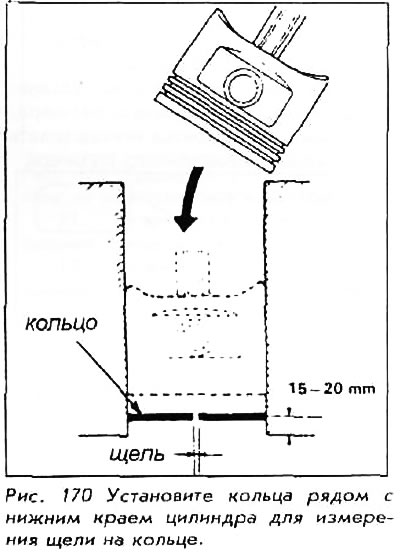

9. Необхідно виміряти кільцеві щілинні проміжки для всіх трьох кілець, помістивши поршень з кільцями у свій циліндр, але зворотним боком (згори донизу). Кільця повинні знаходитися принаймні на відстані 1520 мм від основи циліндра. Використовуйте шаблон, щоб виміряти кільцеві проміжки, та порівняйте значення вимірювань із табличними. Якщо проміжок занадто великий, кільце має бути перевірено шаблоном з товщиною, що дорівнює межі зношування. Якщо знос гільзи циліндра невеликий, ви можете використовувати нові кільця, щоб привести щілинні проміжки кілець у відповідність до специфікації без проведення розточування самого циліндра. Вимірюйте проміжки, розташовуючи кільце біля основи циліндра, але не біля вершини, де знос найбільший.

10. Шатуни не повинні бути зношеними, розколотими або вигнутими. Огляньте їх, особливо у верхній та нижній частині. Звертайте увагу на будь-яку ознаку деформації металу чи зношування. Палець поршня повинен сидіти чисто та міцно. Протягнутий через верхній кінець шатуна, він не повинен хитатися або перекочуватися. Нижній кінець шатуна повинен також бути у вигляді точного півкола без деформації.