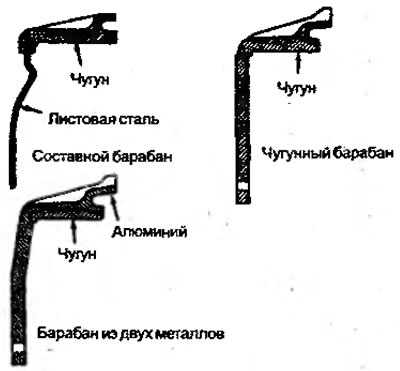

Серый чугун, из которого изготавливается большинство тормозных барабанов, является достаточно прочным и устойчивым к износу материалом, в основном благодаря высокому содержанию углерода. По прочности и износостойкости серый чугун — практически идеальный материал для тормозных барабанов. Однако и этот материал имеет свои недостатки. В частности, он довольно тяжелый и хрупкий. По причине этого тормозные барабаны чаще всего делают из нескольких материалов: центральная секция барабана изготавливается из штампованной стали, а фрикционная поверхность и обод — из чугуна. Чугун обеспечивает устойчивость к деформации и больший размер барабана, особенно, если он укреплен ребрами (рис. 3.30).

Рисунок 3.30. Конструкция тормозных барабанов

Теплоотвод — это участок, поглощающий теплоту. Во время работы тормозов теплота накапливается на фрикционной поверхности барабана и колодок. Из-за этой теплоты температура этих двух поверхностей увеличивается или же переходит на более холодные участки. Если же теплота не будет уходить, то температура этих поверхностей увеличится.

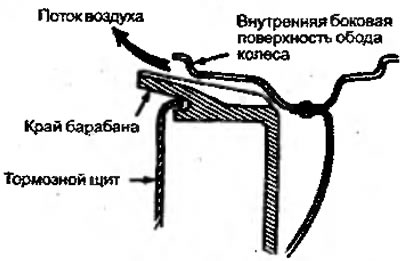

Большой барабан обладает лучшей теплопроводностью. Его температура не будет возрастать, быстро по мере поглощения теплоты. Во время торможения определенная часть теплоты переходит в струи воздуха, продувающие барабан, однако скорость перехода теплоты от металла к воздуху довольно низкая. Вот некоторые из способов, благодаря которым можно улучшить охлаждение барабана:

- снабдить барабан ребрами для того, чтобы он лучше продувался воздушной струёй

- сделать его из двух металлов (из алюминия и чугуна) для улучшения теплопроводности

- сделать колеса с ребрами в центральной секции для того, чтобы улучшить продуваемость барабана воздухом (рис. 3.31).

Рисунок 3.31. Конструкция барабана и колеса, улучшающая отвод теплоты от нагретых частей барабана

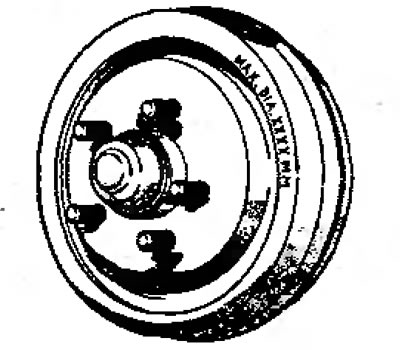

Во время эксплуатации внутренняя часть барабана изнашивается обычно очень медленно, однако загрязнения, зернистость тормозной накладки или контакт с заклепками или ребром колодки очень быстро приводят к его повреждениям. Во время замены тормозной колодки поверхность барабана следует тщательно проверить и, в идеальном случае, отремонтировать ее, чтобы быть уверенным в том, что она находится в нормальном, рабочем состоянии. На всех современных тормозных барабанах имеются указатели максимального износа поверхности, после которого барабан считается негодным к эксплуатации (рис. 3.32). Любой барабан с большим диаметром, чем тот, что указан на индикаторе, следует заменять. Использование барабанов со слишком большим диаметром может привести к чрезмерному повышению температуры в тормозном механизме, из-за того, что будет нарушена теплопроводность, или к тому, что тормозная педаль будет слишком упругой из-за деформации барабана, которая происходит из-за уменьшения его прочности. Другая проблема, возникающая в процессе эксплуатации тормозных барабанов — это потеря ими круглой формы. Из-за этого тормозная педаль может пульсировать, потому что колодки начнут копировать форму рабочей поверхности барабана.

Рисунок 3.32. Максимально допустимый диаметр указывается на всех современных тормозных барабанах