Закопчаване

Крепежните елементи са гайки, болтове, шпилки и винтове, които се използват за свързване на две или повече части заедно. Има няколко неща, които трябва да имате предвид, когато работите с крепежни елементи. В почти всеки крепеж с резба се използва един или друг вид заключващи и заключващи устройства. Това могат да бъдат заключващи шайби, контрагайки, заключващи знаци или специална смес за заключване на резбата. Всички използвани крепежни елементи трябва да са абсолютно чисти и прави, с непокътнати резби и незакръглени шестоъгълни гнезда. Трябва да се вземе за правило да се сменят повредените крепежни елементи без провал. Специалните самозаключващи се гайки с вложки от найлон или влакна не могат да се използват повторно, тъй като губят своите заключващи свойства при освобождаване и винаги трябва да се сменят по време на монтажа.

"Лепкавите" крепежни елементи, за да се улесни отвиването и да се избегнат повреди, трябва да бъдат обработени със специална проникваща смес преди освобождаване. Много механици предпочитат да използват терпентин за тази цел, който удобно се прилага от специален малък контейнер с дълъг чучур. След намокряне на крепежните елементи с проникваща смес, оставете средството да накисне напълно окисления контактен слой за няколко минути. Силно ръждясалите крепежни елементи могат да бъдат отрязани с длето, отрязани с ножовка или отстранени със специален гаечен ключ.

При отрязване на главата на болта или счупване на шпилката на монтажа, останалата част от резбованата част може да се пробие или отстрани с помощта на специален екстрактор. Повечето сервизи могат да предприемат това, както и други (например повторно нарязване на оголени резби в резбови отвори) ремонтни процедури.

Плоските шайби и заключващите шайби трябва винаги да се монтират отново в първоначалните си позиции при повторно сглобяване. Сменете повредените шайби с нови. Плоските шайби винаги трябва да се монтират между заключващата шайба и мека метална повърхност (като алуминий), тънка ламарина или пластмаса на закрепената част.

Размери на арматурата

Поради много причини автомобилните производители все повече приемат метрични крепежни елементи. Важно е обаче да знаете разликата между тази (по-гъвкава) закопчалка и понякога използваната SAE (или американска) закопчалка. Въпреки външното сходство, елементите на тези два вида крепежни елементи не са взаимозаменяеми.

Всички болтове, независимо дали са SAE или метрични, се класифицират по диаметър, стъпка на резбата и дължина. Например, болт SAE 1/2-13x1 е с диаметър половин инч, 13 резби на инч и дълъг 1 инч. Метричният болт M12-1.75x25 има диаметър 12 mm, стъпка на резбата (разстояние между съседните завои) 1,75 mm и дължина 25 mm. И двата болта са външно почти идентични, но не са взаимозаменяеми.

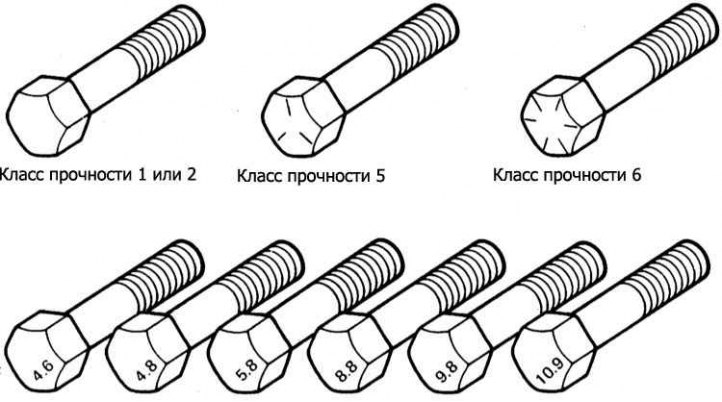

В допълнение към изброените характеристики, както метричните, така и SAE болтовете могат да бъдат идентифицирани визуално, като се погледне главата. Като начало разстоянието между плоските на главата на метричния болт се измерва в милиметри, докато за американец е в инчове (същото важи и за гайките). В резултат на това SAE гаечен ключ не е подходящ за използване с метрични крепежни елементи и обратно. В допълнение, главите на повечето SAE болтове обикновено имат радиални прорези, които определят максималния въртящ момент на затягане на болта (клас на якост). Колкото по-голям е броят на прорезите, толкова по-висока е допустимата сила (при превозни средства обикновено се използват болтове от клас на якост от 0 до 5). Класът на якост на метричните болтове се определя от цифров код. Цифрите на кода обикновено се отливат, както на американските крепежни елементи,

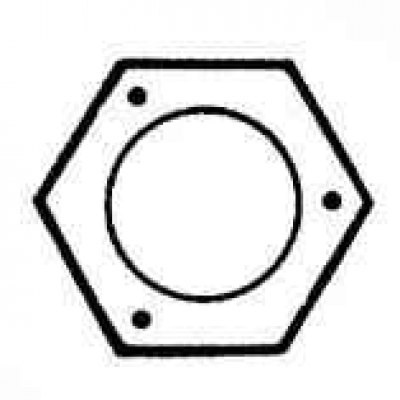

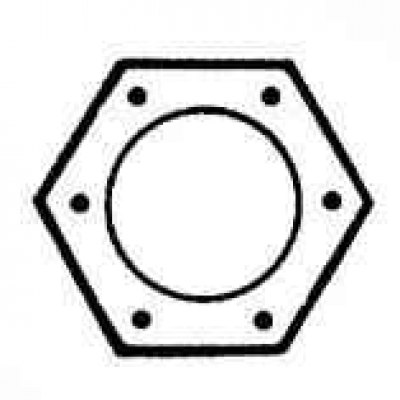

Също така, според маркировките на класа на якост е възможно да се разграничат гайките от клас SAE от метричните. За идентифициране на класа на якост на стандартните гайки се използват точкови знаци, щамповани върху една от крайните повърхности на гайката, докато метричните гайки се маркират отново с цифров код. Колкото по-голям е броят на точките или колкото по-голяма е стойността на цифровия код, толкова по-голям е допустимият въртящ момент на затягане на гайката.

Маркиране на класа на якост на болта (отгоре - стандартно/SAE/USS, отдолу - метрично)

Маркиране на клас на свойства за стандартни шестостенни гайки

Клас на сила 5 |

Клас на сила 8 |

1. - Клас на сила 10.9

2 - Клас на сила 9.8

3 - Клас на сила 8.8

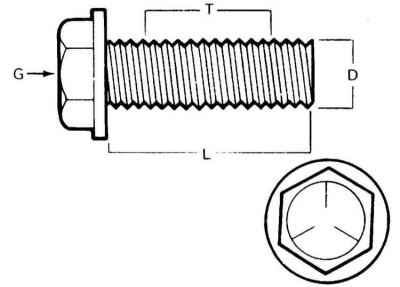

Размери/маркировка на класа на якост на стандартните (SAE и USS) болтове

G - Маркировка за клас на якост

L - дължина (в инчове)

T - Стъпка на резбата (брой нишки на инч)

D - Номинален диаметър (в инчове)

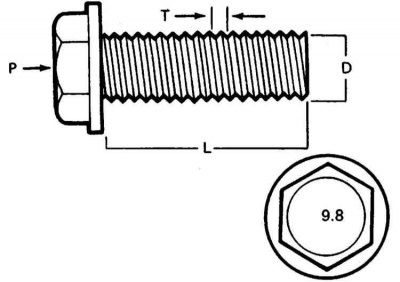

Размери/маркировка на клас на свойства на метрични болтове

P - Клас на сила

L - Дължина (в мм)

T - Стъпка на резбата (разстояние между съседните завои в mm)

D - Номинален диаметър (в mm)

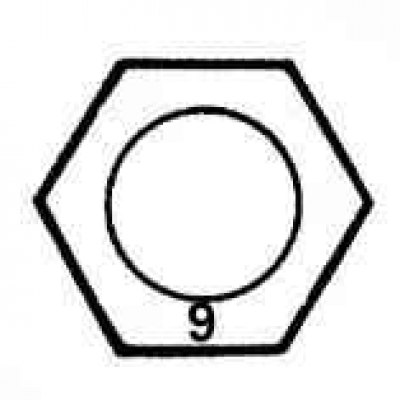

Маркиране на клас на свойства за метрични шестостенни гайки

Клас на якост 9 |

Клас на сила 10 |

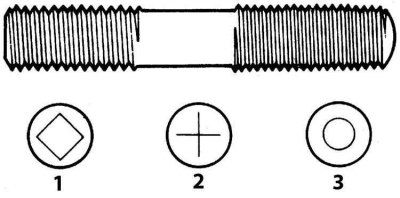

Краищата на метричните шипове също са маркирани според техния клас на якост. На големи шипове се прилага цифров код, докато по-малките са маркирани под формата на геометрични фигури.

Трябва да се отбележи, че значителна част от крепежните елементи, особено класът на якост от 0 до 2, изобщо не е маркиран. В този случай единственият начин да се разграничат американските крепежни елементи от метричните е да се измери стъпката на резбата или да се сравнят резбите с резбите на уникално идентифициран елемент.

Трябва да се помни, че само малки крепежни елементи попадат в класификацията на SAE. По-големите елементи с неметрични резби са крепежни елементи по американски стандарт (USS).

Тъй като крепежните елементи с еднакъв геометричен размер (както стандартни, така и метрични) могат да имат различни класове на якост, при смяна на болтове, гайки и шпилки трябва да се обърне специално внимание на съответствието на класа на якост на монтираните нови елементи с отстранения клас на здравина.

Метод и процедура за затягане на резбови съединения

Затягането на повечето резбови съединения трябва да се извършва със силите, определени от изискванията на спецификациите, дадени в началото на всяка глава от това ръководство (силата на затягане на крепежните елементи трябва да се разбира като въртящия момент, приложен към него). Прекомерното затягане на крепежния елемент може да наруши целостта на крепежния елемент, докато недостатъчното затягане води до несигурно свързване на свързващите се компоненти. Болтовете, винтовете и шпилките, в зависимост от материала, от който са направени и диаметъра на резбованата част, обикновено имат строго определени допустими сили на затягане, много от които, както вече беше споменато по-горе, са дадени в Спецификациите в началото на всеки Глава. Спазвайте стриктно дадените препоръки относно силите на затягане на крепежните елементи, използвани на превозното средство. За затягане на крепежни елементи не е посочено в спецификациите, моля, използвайте следната диаграма на въртящия момент. Стойностите в таблицата са базирани на крепежни елементи от клас на якост 2 и 3 (закопчалки от по-висок клас могат да бъдат затегнати с повече сила) и се приема, че сухите (несмазани) крепежни елементи се затягат в стомана или отлята (не -алуминиева) част.

Метрични размери на резбата

| M6 | 9 - 12 Nm |

| M8 | 19 - 28 Nm |

| M10 | 38 - 54 Nm |

| M12 | 68 - 96 Nm |

| M14 | 109 - 154 Nm |

Размери на тръбната резба

| 1/8 | 7 - 10 Nm |

| 1/4 | 17 - 24 Nm |

| 3/8 | 30 - 44 Nm |

| 1/2 | 34 - 47 Nm |

Размери на резба SAE/USS

| 1/4 - 20 | 9 - 12 Nm |

| 5/16 - 18 | 17 - 24 Nm |

| 5/16 - 24 | 19 - 27 Nm |

| 3/8 - 16 | 30 - 43 Nm |

| 3/8 - 24 | 37 - 51 Nm |

| 7/16 - 24 | 55 - 74 Nm |

| 7/16 - 20 | 55 - 81 Nm |

| 1/2 - 13 | 75 - 108 Nm |

Крепежните елементи, разположени около периметъра на всеки компонент (като болтове на главата на цилиндъра, масления съд и различни капаци), трябва да бъдат дадени и затегнати в строго определен ред, за да се избегне деформация на частта. Процедурата за затягане и освобождаване на такива крепежни елементи е дадена в текста на съответните глави на Ръководството, както и на Ref. илюстрации. Освен ако не е посочена специална процедура, трябва да се спазват следните указания, за да се избегне деформация на компонента.

В първата стъпка всички болтове/гайки трябва да са затегнати с пръст. Освен това всеки от крепежните елементи на свой ред достига до друг пълен оборот и преходът от един болт / гайка към друг трябва да се извърши в диагонален ред (на кръст). Освен това, връщайки се към първия елемент, трябва да повторите процедурата в същия ред, като затегнете крепежните елементи още половин оборот. Продължете процедурата, като затегнете всеки елемент сега с една четвърт оборот наведнъж, докато всички не бъдат затегнати с необходимата сила. Когато освобождавате крепежните елементи, продължете по подобен начин, но в обратен ред.

Разглобяване на компоненти

Разглобяването на всички компоненти трябва да се извърши по такъв начин, че по време на монтажа всяка част да може да бъде монтирана на първоначалното си място и по правилния начин. Опитайте се да запомните характерните външни характеристики на монтажа, ако е необходимо, направете маркировка за кацане на части, които могат да бъдат монтирани на място по двусмислен начин (например упорна шайба, оборудвана с жлеб на вала и др.). Добра идея е да поставите отстранените части върху чиста работна повърхност в реда, в който са били отстранени. Също така ще бъде полезно да нарисувате прости схематични скици или да направите снимки стъпка по стъпка на разглобения компонент.

Когато давате крепежни елементи, опитайте се да маркирате първоначалната му позиция върху монтажа. Често повторното инсталиране на крепежни елементи и шайби веднага след отстраняването на съответната част ще избегне объркване по време на монтажа. Ако това не е възможно, всички крепежни елементи трябва да бъдат поставени в кутия, специално подготвена за тази цел, разделена на секции и подходящо етикетирани, или просто в отделни етикетирани кутии. Този подход е особено полезен при работа с компоненти, състоящи се от много малки части, като карбуратор, алтернатор, клапанен механизъм, арматурно табло или елементи за тапицерия.

Когато изключвате електрическите контакти и конектори, трябва да се обърне внимание на маркирането на проводници или снопове с помощта на лепяща лента с нанесен цифров или буквен код.

Покривни повърхности

При всички превозни средства уплътненията се използват за уплътняване на кръстовището на свързващите се повърхности на две или повече части и служат за предотвратяване на изтичане на масла и други течности и поддържане на високо налягане/вакуум вътре в комплекта.

Често такива уплътнения са покрити с течна или пастообразна уплътнителна смес (уплътнител) преди монтаж. Понякога, с течение на времето или под въздействието на повишени температури или налягане, свързващите повърхности са толкова здрави една спрямо друга, че разчленяването на части се превръща в трудна задача. В много случаи успешното разделяне на компонентите се подпомага чрез потупване отвън по периметъра на фугата с чук с мека повърхност. За целта можете да използвате и обикновен чук, като удряте през дървен или пластмасов дистанционер. Лети корпуси и чувствителни на удар компоненти не трябва да се почукват. Когато възникне такъв тип проблем, винаги първо проверявайте дали всички крепежни елементи са отстранени.

Избягвайте притискането на части с отвертка или лост, поставени в зоната на фугата, тъй като това може лесно да повреди съвпадащите повърхности, което допълнително ще доведе до развитие на течове. Ако не е възможно да избегнете повдигането на монтажните елементи, използвайте химикалка от стария знак за тази цел, но не забравяйте, че всички образували се стружки трябва внимателно да бъдат отстранени както от съвпадащите повърхности, така и от вътрешните кухини на компонентите на разчлененото събрание.

След разделяне на частите, техните съвпадащи повърхности трябва да бъдат внимателно почистени с помощта на скрепер, за да се премахнат следите от стария уплътнителен материал. Втвърдените фрагменти могат да бъдат предварително омекотени с преобразувател на ръжда или със специален химичен състав. В този случай като скрепер може да се използва парче медна тръба със сплескан и заострен край. Остатъците от някои уплътнения могат лесно да се отстранят с медна четка, но независимо от използвания метод, свързващите повърхности трябва да са напълно чисти и сухи в резултат на обработката. Ако по някаква причина свързващата повърхност е повредена, запълнете дефектите с уплътнител, преди да сглобите монтажа. В повечето случаи трябва да се използва невтвърдяващ (или не напълно втвърдяващ) уплътнител.

Съвети за отстраняване на маркуча

Внимание! Ако вашият автомобил е оборудван с климатична система, никога не изключвайте маркучите от компонентите на системата, докато пътеката не бъде разредена в сервиз от специалист по климатизация.

Предпазните мерки, които трябва да се вземат при отстраняване на маркучи, са много подобни на тези за отстраняване на уплътнения. Избягвайте повреда на повърхностите на фитингите и тръбите, върху които се изтеглят краищата на маркучите, тъй като това може да доведе до развитие на течове. По-специално, последното изискване се отнася за процедурата за отстраняване на маркучите на радиатора. Поради различните химични реакции, протичащи в тракта на охладителната система, често се случва гумирането на маркучите към повърхностите на фитингите и тръбите. За да свалите маркуча, първо разхлабете скобата на закрепването му. След това хванете маркуча близо до скобата с клещи и започнете да го въртите върху фитинга/съединителната тръба отдясно наляво. Продължете по този начин, докато маркучът се освободи напълно, след което извадете маркуча от фитинга. Малко количество силикон или друг лубрикант, въведен в пролуката между фитинга и маркуча, ще спести усилия. Преди да монтирате маркуча, смажете вътрешната повърхност, съседна на края, както и външната повърхност на фитинга с разтвор на сапунена вода или малко количество силиконова грес.

В краен случай или ако е абсолютно необходимо да смените маркуча с нов, краят на маркуча, поставен върху фитинга, може да се отреже с нож и след това да се отдели от повърхността на фитинга. В същото време се опитайте да не повредите метала на фитинга/съединителната тръба с острието.

Ако скобата на маркуча е повредена, сменете я с нова. Скобите тип Twist обикновено отслабват с течение на времето, така че, независимо от състоянието, е по-добре да ги замените с по-практични винтове или червяци.